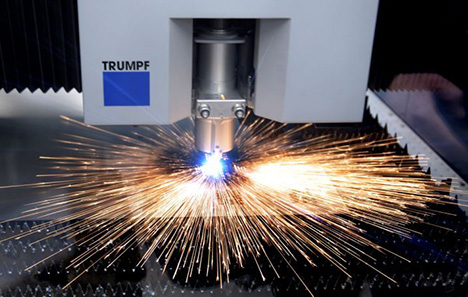

Брак при лазерной резке металла

При правильной настройке оборудования и внимательной работе оператора вероятность брака на выходе будет приближена к нулю. Как и необходимость в дополнительной обработке готовой продукции. Однако любая ошибка может привести к несоответствию конструкторской документации или требованиям заказчика. Дефекты при лазерной резке металла могут появиться в любой момент. Чтобы снизить количество брака, необходимо знать способы их устранения.

Как выглядит брак при лазерной резке и как его избежать

Точность обеспечивается следующими особенностями технологии:

- монохромность лазерного потока (луч обладает стабильной частотой и длиной волны – его можно настроить с помощью обычных линз и зеркал);

- высокая направленность потока при минимальном угле расходимости;

- хорошая когерентность.

Есть несколько вариантов ошибок во время резки металла:

- ошибочно применяемый режим работы (скорость, положение фокуса, резкий перекос заготовки и так далее);

- некачественный уход за рабочим полем (пыль также приводит к появлению дефектов);

- ошибка оператора.

Грат

Это один из распространенных дефектов, который возникает во время лазерной резки металла. Выглядит следующим образом: затвердевшие капли металла на кромках заготовки или облой. Как правило, дефект проявляется из-за неверно выбранной скорости. Избавиться от ошибки можно путем снижения скорости при раскрое некоторых видов металлов. Особенно если речь идёт об алюминии и его сплавах.

Удалить грат можно следующим образом.

- Ручная зачистка. Данный способ подразумевает использование шлифовального инструмента.

- Обработка на специализированном оборудовании. Как правило, такие машины стоят дорого, но они более эффективны.

В любом случае устранение грата требует немало трудозатрат. Особенно, когда производится сверхточное изделие или продукция по ГОСТ. Дополнительная механическая обработка может нарушить геометрию, что недопустимо.

Неровные края

Данное несоответствие возникает из-за отклонений работы оборудования от требуемых показателей. В большинстве случаев, проблема связана с износом или разладкой комплектующих станка. Другой причиной может послужить малый вес обрабатываемого листа, который предварительно не был зафиксирован на рабочей поверхности. Перед механиком стоит задача – следить за процессом работы и проверять первую деталь перед запуском партии. Не менее важно вовремя проводить техническое обслуживание станка.

Борозды и вихри на выходе

Во время раскроя металла большой толщины происходит отрыв газового потока, который сопровождается формированием вихря, что служит появлению данного рода дефекта. Предотвратить появление брака поможет корректировка давления газа на выходе из сопла и режимы обработки. Так же важен выбор самого газа для лазерной резки.

Распространённые ошибки при лазерной резке

Раскрой металла при помощи лазерной резки – это процесс, который позволяет добиться оптимального соотношения цена – качество. Таким способом можно получить изделия простой и сложной формы.

Существует 5 самых распространённых ошибок, которые приводят к дефектам лазерной резки.

- Неправильная юстировка. Это неграмотно настроенные положения зеркал. Это приводит к искажению в макете, уменьшению мощности, прожигающей способности и раздвоению луча. Можно наблюдать такой дефект, как толстый или чёрный рез. При обнаружении данного несоответствия требуется незамедлительно проверить юстировку.

- Работа без компрессора. Данное оборудование служит для охлаждения линзы и удаления продуктов горения из рабочей зоны. Чем больше давление, тем чище и качественней происходит раскрой. Так же компрессор позволяет уменьшить временные затраты на обработку сырья. Отсутствие данного аппарата приводят к быстрому перегреванию линзы, которая в дальнейшем лопается.

- Отсутствие системы охлаждения. Перегрев трубки приводит к появлению микротрещин, снижению мощности оборудования. Таким образом, станок в скором времени потребует ремонта.

- Ошибки при настройке силы тока лазерной трубки. Данный дефект приводит к перегреву электровыводов лазерной трубки. Вследствие, происходит проседание мощности. Примерно через пару месяцев трубка приходит в негодное состояние. Или наоборот, недостаточная сила тока не позволяет использовать ресурс мощности, который имеется у трубки. Именно поэтому данный параметр необходимо настраивать по рекомендации производителя станка.

- Неправильная настройка фокусного расстояния. Данная ошибка приводит к потере мощности и влечет за собой ряд дефектов. Если быть конкретней, то появляется косой торец, нечеткий рисунок. Настройку производят при помощи поднятия и опускания сопла для лазерной резки.

Также во многом качество реза зависит от физико-химических характеристик сплавов.

Особенности резки толстостенных заготовок

Лазерной резке подвергается практически любой материал различной толщины, регламентированный возможностями оборудования. Соблюдение правил позволяет добиться качественного реза.

Однако, проблемы при обработке толстостенных металлов могут появиться. Увеличив мощность стандартной установки, есть риск выхода из строя оборудования от перегрева. При низкой температуре лазера, эффективность и скорость работы снижается. Также на заготовке может образоваться грат, а кромка станет шероховатой. Чтобы справиться с заготовкой применяют мощные лазеры с одномодовым излучением. Для них подбирают оптимальную скорость перемещения и выбирают особые режимы работы.

Вывод

Дефекты лазерной резки возникающие при раскрое металла можно предотвратить, если исключить неграмотную настройку оборудования и нарушение технологий. Поэтому важно доверять работу специалистам, которые смогут на ранних этапах обнаружить возможный брак, внести изменения в программу и обеспечить точность и качество резки.