ОТК в обработке металлов

Впервые отделы технического контроля появились в отечественной промышленности столетие назад: в 1926 году. Требовалась проверка изделий на предприятиях металлургии, электротехники — везде, где качество не менее важно, чем количество. Толчком к созданию ОТК послужили серьёзные проблемы с продукцией литейных заводов — к потребителю приходило от трети до половины бракованных изделий. Водопроводные трубы нередко отправлялись на переработку в объёме 70% от изготовленной партии.

Как работает отдел техконтроля

Специалисты ОТК подчиняются непосредственно руководителю предприятия. Но проверка качества и тестирование изделий выполняются строго по нормативным документам:

- ГОСТ

- ТУ

- Проектная документация.

Контроль металлических изделий — это, на первый взгляд, простое требование: проверить соответствие стандарту. Но на практике — сложнейший процесс и необходимость протестировать множество параметров:

- физические размеры;

- геометрическая форма;

- характеристики поверхности;

- отсутствие внешних и внутренних дефектов;

- наличие посторонних примесей;

- возможность трещин или пустот;

- шероховатости на поверхности деталей.

Это общие требования к любому изделию из металла, которые дополняются в зависимости от его назначения. Помимо анализа характеристик и тестирования качества, специалист проверяет соответствие готовой конструкции конкретной проектной документации.

Виды контроля качества металлопродукции

Проведение контроля качества завершается оформлением сертификата на изделие. Результат экспертизы отражается в паспорте товара либо свидетельстве о приёмке. На основе полученных данных составляется любая документация — от этикетки до руководства по эксплуатации.

Но контроль необходим не только по готовому продукту, требуются и предварительные этапы тестирования сырья, используемых материалов. Можно выделить основные стадии проверки:

- «Входной» (предварительный) контроль — это тестирование всех материалов ДО начала производственного процесса.

- Операционный (текущий) — от подготовки до финальной сборки конструкции.

- Приёмочный или выходной — непосредственно перед отправкой к потребителю.

В ходе дальнейшей эксплуатации, как правило, необходим периодический контроль для проверки состояния всех рабочих характеристик, фиксация их изменения в различных производственных условиях.

Виды операций технического контроля

Проверка качества металлических изделий возможна в двух вариантах:

- Самостоятельный контроль. Его осуществляет непосредственно исполнитель, работающий над продукцией. Периодичность тестирования, как правило, предусмотрена инструкцией самого предприятия.

- Ревизионная проверка, которую проводит контролёр. Задача специалиста — выполнить ряд операций в соответствии с картой технологического контроля на конкретный рабочий процесс.

Цель проверяющего — не просто выявить бракованную металлопродукцию, но и определить характер дефекта. Возможны недочёты, которые могут быть исправлены — и тогда деталь направляется для устранения изъянов обратно к мастеру. Или дефект окажется слишком серьёзным для исправления. Тогда у бракованной детали два пути — переделка с нуля или полная переработка в отходы.

Что такое «контроль с разрушением»

Этот процесс аналогичен тест-драйву автомобиля. Деталь проходит проверку при максимальных нагрузках. В этом случае заключительный этап — разрушение. Цель — фиксация времени и усилий, которые приводят к уничтожению детали. Какие параметры позволяет оценить такой метод испытаний:

- усталость металла;

- вязкость материалов;

- твёрдость;

- истирание;

- износ.

В ходе испытания металлические детали проверяются не только на сжатие и растяжение, но и сопротивление удару. Безусловно, этот метод применяется преимущественно для изучения характеристик новых сплавов, используемых в металлоизделиях.

Методы ОТК

Основные методы, с помощью которых можно обнаружить дефекты металлических деталей, не связаны с разрушением конструкции:

- Рентгеновский — покажет трещины, непрожоги и многие другие дефекты.

- Ультразвуковой — с его помощью можно обнаружить пустоты и другие внутренние аномалии.

- Гидравлический — как правило, применяется для систем, работающих под давлением (жидкости, газы, пароводяные смеси).

- Стилоскопирование — в большинстве случаев требуется для контроля состава.

- Контроль изоляции внешней и внутренней.

- Магнитное оборудование позволит выявить трещины, включения шлака, расслоение.

Безусловно, для каждого металлического изделия не требуется весь перечень проверок — алгоритм экспертизы качества зависит от назначения предмета, предполагаемых нагрузок в процессе эксплуатации, возможных деформаций. Работа с изделиями из стали может потребовать проведения спектрального анализа: этот метод позволяет определить содержание углерода. Любое отклонение этого показателя от стандарта приводит к снижению эксплуатационных характеристик.

Дополнительные задачи отдела контроля

Помимо экспертизы качества и контроля над технологическим процессом, ОТК может выполнять и более расширенные задачи:

- анализировать причины возникновения дефектов и бракованных изделий;

- определять меры по предотвращению сбоев и недочётов в дальнейшем;

- следить за содержанием вредных веществ и контролировать экологичность как самого технологического процесса, так и готового изделия.

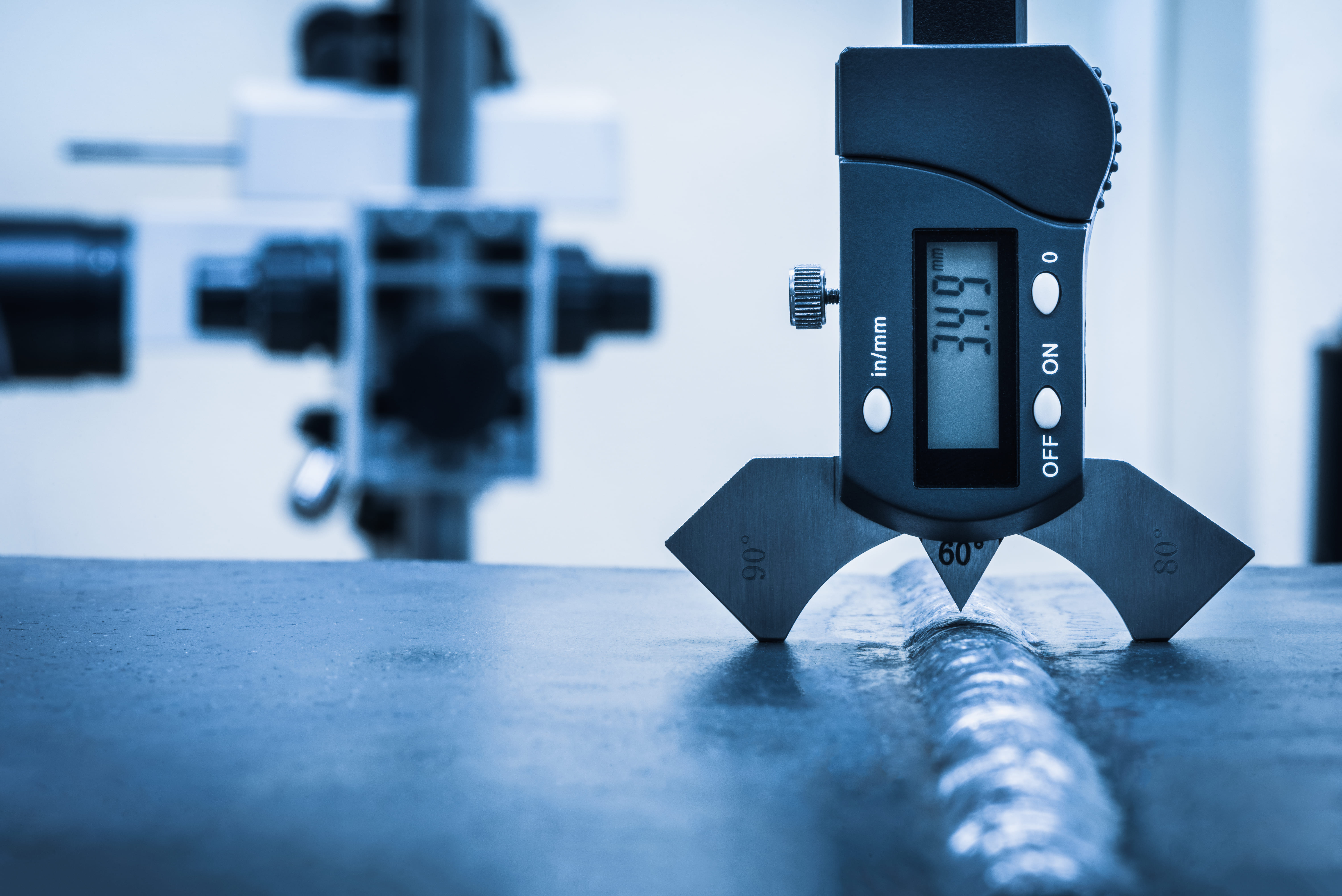

Для ряда изделий дополнительно нужно проверять равномерность защитных покрытий, а также контролировать процесс маркировки и упаковки продукции. Инструменты и оборудование для всестороннего контроля разнообразны в зависимости от конкретного вида продукции. Могут использоваться простые штангенциркули для измерения толщины и бетатроны для просвечивания сварного шва, твердомеры и дефектоскопы магнитного контроля, гидравлические испытательные стенды и ультразвуковые толщиномеры.

Профессиональный контроль с использованием современного оборудования не просто гарантирует качество изделий, но и снижает итоговые затраты: никаких возвратов бракованного товара и расходов, связанных с претензиями потребителя. В спорной ситуации может потребоваться всесторонняя экспертиза металла, а это уже другая ценовая категория и угроза репутации производителя.

Похожие статьи

Сварка металла, как один из способов заключается в соединении двух расплавленных краёв металлических элементов.