Что представляет собой шпиндель

Spindel по-немецки означает "веретено". Что у них общего — оба постоянно находятся в круговом движении. С технической точки зрения современный шпиндель представляет собой вал, способный вращаться в обе стороны. Он должен фиксировать обрабатываемую деталь и передавать на неё крутящий момент. Задействован этот элемент в самых различных сферах:

- станкостроение;

- деревообрабатывающая промышленность;

- работа с металлами.

История возникновения шпинделя изучена не очень подробно. Но самые простые варианты шпинделей встречаются в археологических раскопках не только Древнеегипетского царства, но и допотопной Месопотамии.

В новое время уже в 1798 году был создан станок конструкции Генри Модсли. Он использовал резец, установленный на крестовом суппорте. Движение (продольное и поперечное) происходило с применением ходовых винтов.

Принцип работы шпинделя

У оборудования с ЧПУ применяются наиболее модернизированные типы шпинделей. У таких станков важна минимальная вибрация — они предназначены для производства деталей с высокой точностью. Шпиндель станка ЧПУ — это достаточно сложная конструкция:

- Двигатель, "отвечающий" за вращение.

- Рабочий вал, удерживающий режущий инструмент.

- Подшипники — при работе на высоких скоростях уменьшают трение и поддерживают вал.

- Держатель инструмента для прочной его фиксации в заданном положении.

- Система охлаждения.

Конструкция зависит от конкретного оборудования: у станков с ЧПУ шпиндель — это привод, движущая сила для выполнения основных задач:

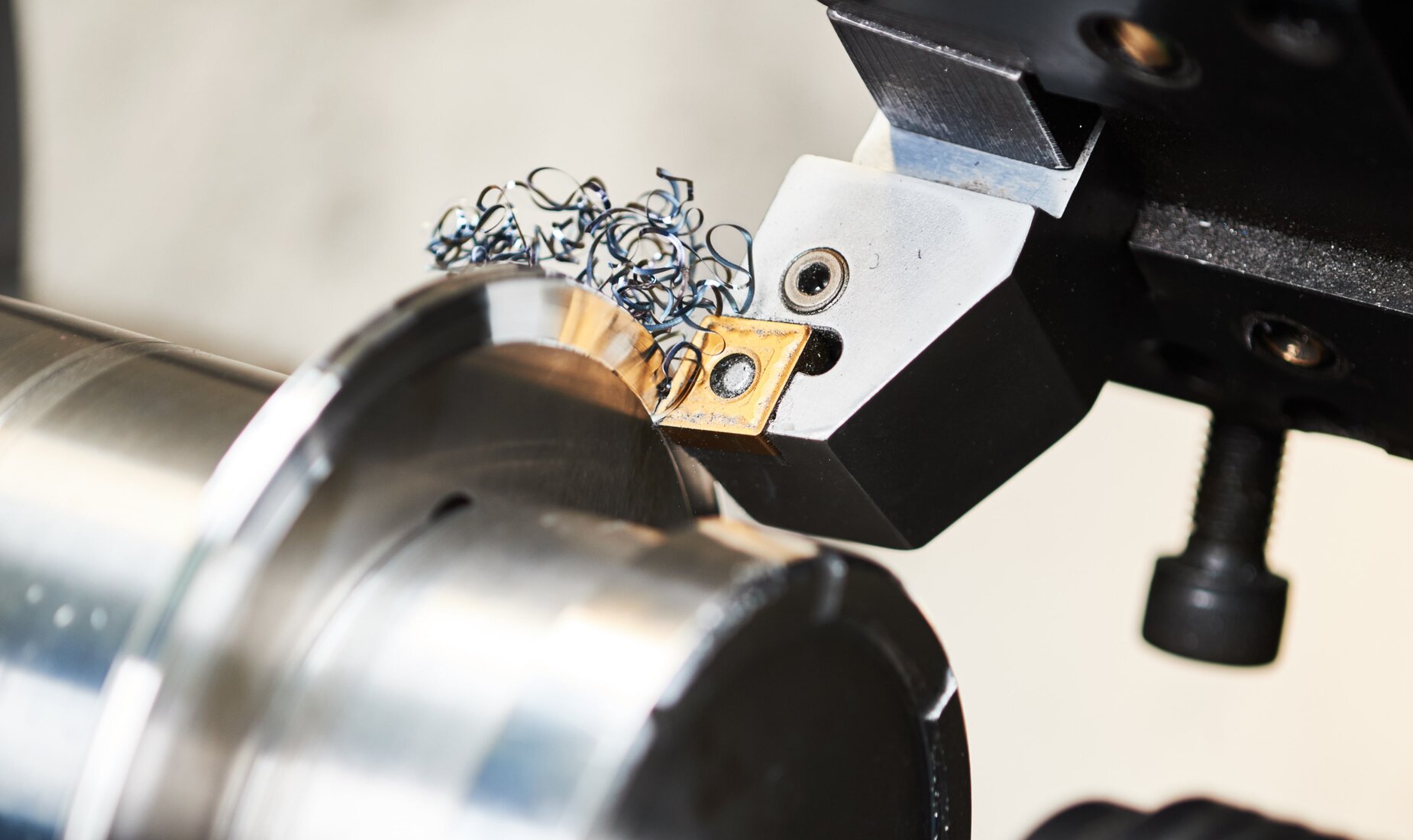

- фрезерование;

- сверление;

- точение и растачивание.

Помимо работы с ЧПУ, в зависимости от используемого станка, можно выделить основные типы шпинделей:

- Фрезерные.

- Токарные.

- Шлифовальные.

- Высокоскоростные.

- С ручным приводом.

По положению вала шпиндели можно разделить на горизонтальные и вертикальные. Коллекторные модели применяются на фрезерных станках и в установках для выполнения гравировальных работ.

Конструкция электрошпинделей

Вращение вала происходит с помощью асинхронного двигателя. Оборудование, использующее этот элемент, различно: от сложных промышленных станков до фрезеровочных и токарных установок личного пользования. В домашних условиях станки ориентированы на работу от 220 В. Производственные модели, как правило, получают питание от трёхфазного источника.

Электродвигатель заставляет шпиндель вращаться либо напрямую, либо через передаточное приспособление — в самом простом случае это ременная передача. Её плюсы:

- демократична по стоимости;

- проста в эксплуатации,

- обеспечивает плавное вращение шпинделя.

Недостатки:

- При высокой скорости вращения просто проскальзывает. Для высоких оборотов потребуются шестерни, зубчатые колёса.

- Ремни уменьшают нагрузочную способность подшипников.

Охлаждение

Стандартный тип крепления на краю шпинделя — цанговый патрон. Принцип фиксации прост: чем выше рабочая скорость вращения шпинделя, тем надёжнее должно быть крепление. Но при выполнении фрезерных и токарных работ, независимо от скорости может потребоваться длительная беспрерывная обработка заготовки. Эту задачу сложно выполнить, если нет системы охлаждения. Она не только повышает производительность конкретной операции, но и увеличивает срок эксплуатации оборудования.

Возможны два типа охлаждения — воздушное и жидкостное (водяное). При обработке металлов с помощью электрошпинделя на низких оборотах следует выбирать водяное охлаждение. Кратко о различиях типов охлаждения:

- Водяное — минимум шума, возможность работы на низких оборотах, но необходимость постоянного контроля рабочей температуры и подачи жидкости.

- Воздушное — громкие, резкие звуки, высокая вероятность разлёта стружек, необходим строгий контроль температуры (решается при установке датчика). Дополнительное требование — регулярная прочистка от частичек металла.

Механические конструкции

Подшипники в таких моделях используются прочные, способные обеспечить высокую жёсткость работы при больших нагрузках. Задачи станков с ручным приводом spindle различны:

- нанесение резьбы;

- обработка чёрных металлов;

- работа со сложными материалами, включая титан.

Большой размер подшипников ограничивает максимальное количество оборотов. Следующий минус — трудности балансировки.

Выбор шпинделя под конкретное оборудование и рабочую задачу

Характеристики определяем в первую очередь по твёрдости материала, который собираемся обрабатывать, и по конкретной технологической операции:

- резка;

- сверление;

- пазы.

От производственной задачи зависит скорость и мощность работы, а эти параметры определяют и все остальные требования к шпинделю.

Сравниваем электро- и механические модели:

- Встроенный мотор позволяет получить высокую скорость вращения — стандартные модели до 24 000 оборотов в минуту, специальные — в пределах 100 000 оборотов;

- Механические с внешним приводом работают на существенно меньшей скорости, обычно 300-8000 об/мин, максимум для некоторых моделей — 12000 оборотов;

Различия подшипников

Самый надёжный вариант — роликовые подшипники. Нагрузки на них велики: например, на токарном станке вращается не только обрабатываемая деталь, но и зажимной патрон. Меньше нагрузка на шпиндель при обработке прутка или небольших по массе заготовок.

Имеет значение и материал сепаратора подшипника (полимер или металл).

Металлический сепаратор может быть выполнен из листового железа (штампованный) или механически обработанный. В чём различие:

- штампованный обладает меньшим весом и объёмом, обеспечивает оптимальную смазку;

- механически обработанные имеют значительную массу и солидные габариты. Они используются на скоростных подшипниках. Минус — низкая устойчивость к ударной нагрузке.

Полимерный мало восприимчив к нагрузкам и при его использовании минимум звуков. Минус — не подходит для выполнения операций при высоких температурах.

Керамические подшипники способны обеспечивать высокую скорость, но не обладают особой прочностью. Основная сфера их применения — деревообрабатывающее оборудование.

Тип смазки подшипника зависит от нагрузки на шпиндель. Виды смазки: воздушно-масляная и пластичная.

Итог

Шпиндель обеспечивает качество работы, её производительность. При правильном обслуживании позволяет увеличить срок эксплуатации любого станка — от сложного с ЧПУ до обычного токарного. При выборе шпинделя учитываем все рабочие характеристики:

- мощность — рабочая и пиковая;

- скорость;

- вращающий момент;

- необходимую точность;

- тип станка;

- особенности зажима инструмента.

По этим параметрам определяем не только оптимальный шпиндель, но и подшипники, электродвигатель, систему охлаждения, вид смазки. И ещё раз напомним о роли подшипников: именно они выдерживают основную нагрузку.